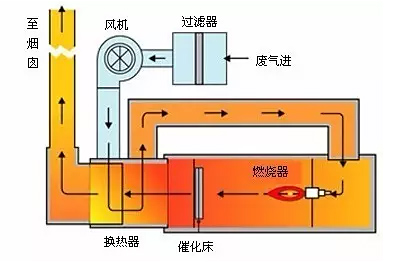

熱破壞法是指直接和輔助燃燒有(yǒu)機氣體,也就是VOC,或(huò)利用合適的催化劑(jì)加快VOC的化學反應(yīng),最終達到降低有機物濃度,使其不再具有危害性的一種處理方法。

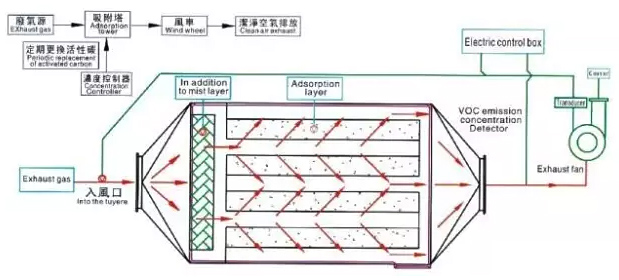

二、VOC廢氣處理技(jì)術——吸附法(fǎ)

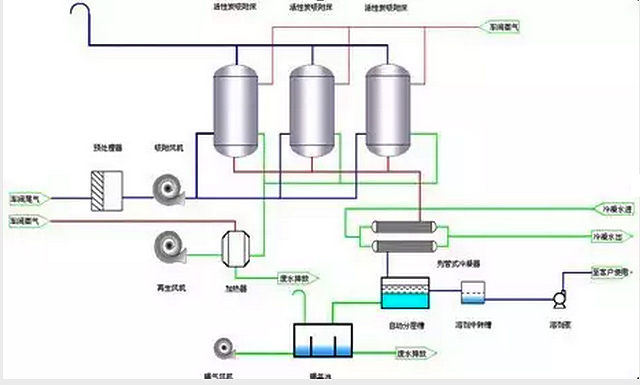

有機(jī)廢氣中的吸附法(fǎ)主要適用於低濃度、高通量有機廢氣。現階段,這種有機廢氣的處理方法已經相當成熟,能量消耗比較小,但是處理效率卻非常高,而且可以徹底淨化有(yǒu)害有機廢氣。實踐證明,這種處理方法值得推廣應用。

但是這種方法也存在一(yī)定缺陷,它需要(yào)的設(shè)備(bèi)體(tǐ)積比較龐大,而且工藝(yì)流程比(bǐ)較複雜;如果廢氣中有大量雜質(zhì),則容易導致工作人員(yuán)中毒。所以,使用此方法處理廢氣的關鍵在(zài)於吸附劑。當前,采用吸附法處理有機廢氣,多使用活性炭,主要是因為活性炭細孔結構比較(jiào)好,吸附性比較強(qiáng)。

此外,經(jīng)過氧化(huà)鐵或臭氧處理,活性炭的吸附性能將會更好,有機廢氣的處理將會更加(jiā)安全和有效。

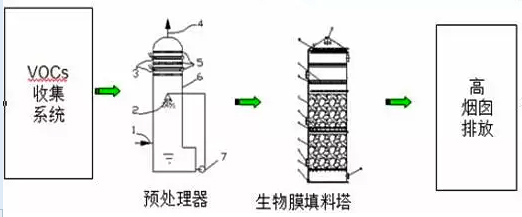

生物(wù)法淨化voc廢氣是近年發展(zhǎn)起(qǐ)來的空氣汙染控製技術,它比(bǐ)傳統工藝投資少,運行費用低,操作簡單,應(yīng)用範圍廣,是最有望替代燃燒法和吸附淨化法的新技術。從處理的(de)基本原理上(shàng)講,采用生物處理方法處理(lǐ)有機廢氣,是使用微生物的生理過程把有機廢(fèi)氣中的(de)有害物質轉化為簡單的無機物,比如(rú)CO2、H2O和其它簡(jiǎn)單(dān)無機物等。這是一種(zhǒng)無害的(de)有(yǒu)機廢氣處理(lǐ)方式。

生物淨化法實際上是(shì)利用微生物的生命活動將廢氣中的有害物質轉變成簡單(dān)的無機物(如二氧化碳和水)以及細胞物質等(děng),主要工藝有生物洗滌法,生物過濾法和生(shēng)物滴濾法。

生物法處理有機廢氣是一項新的技術(shù),由於(yú)反應器涉及到氣,液,固相傳質,以及生化降解過程,影響因素多而複雜,有關(guān)的理論研究及實際應用還不夠深入廣泛,許多問題需要進一步探討和研究。

一般情況下,一個完整(zhěng)的(de)生物處理有機廢氣過程包括3個基本步驟:a) 有機廢氣中的有機汙染物首先與水接觸,在水中可以迅速溶解(jiě);b) 在液膜(mó)中溶解的有(yǒu)機物,在(zài)液態濃度低的情況下,可以(yǐ)逐步擴散到生物膜中,進而被附著在生物膜上的(de)微生物(wù)吸收;c) 被微(wēi)生(shēng)物吸收的(de)有機廢氣,在其自身生理代謝過程中,將會(huì)被降解,最終轉化(huà)為對環境沒有損害的化合(hé)物質。

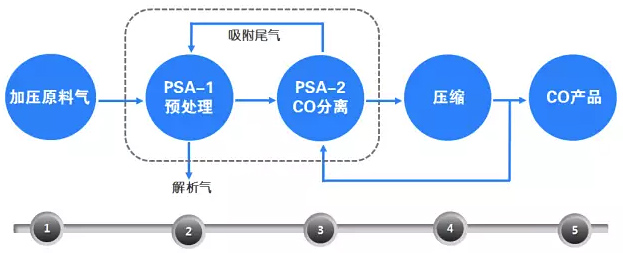

四、VOC廢氣處理技術——變壓吸附分離與淨(jìng)化技術

變壓吸(xī)附分離與(yǔ)淨化技術是利用(yòng)氣(qì)體組分可吸附在固體材料上的(de)特(tè)性,在有機廢氣與分離淨化裝置中,氣體的壓力會出現(xiàn)一定的變化,通過這種壓力變化來處理有機(jī)廢氣。

PSA 技術主(zhǔ)要應用的是物理法,通過物理法(fǎ)來實(shí)現有機廢氣(qì)的淨(jìng)化,使用材料主要是沸石分子(zǐ)篩。沸(fèi)石分子篩,在吸附(fù)選擇(zé)性和吸附量兩方麵有一定優勢。在一定溫度和壓力下,這(zhè)種沸(fèi)石分子篩可以吸附有機(jī)廢氣中的有機成分,然後把(bǎ)剩餘氣(qì)體輸送到下個環節中(zhōng)。在吸附有機廢氣後,通過一定工序將其轉化,保持並(bìng)提高(gāo)吸附劑的再生能力,進而可讓吸附劑再次投入使用,然後重複上步驟工序,循(xún)環(huán)反複,直到有機廢氣得到淨化。

五、VOC廢氣處理技術——氧化法

對於有毒、有害,而且不需要回收(shōu)的VOC,熱氧化法(fǎ)是最適合的處理技術和方法。氧化法的基本原(yuán)理:VOC與O2發生氧化反(fǎn)應,生成CO2和H2O。

從化學反應(yīng)方程式上看,該氧化(huà)反(fǎn)應和化學上的(de)燃燒過(guò)程相類(lèi)似,但其由於(yú)VOC濃度比(bǐ)較低,在化(huà)學反應中不(bú)會產生肉眼可見(jiàn)的火焰。一(yī)般情況下,氧化法通過兩種方法可確保氧化反應的順利進行:a) 加熱。使(shǐ)含有VOC的有機廢氣達到反應溫度;b) 使用催化劑。如果溫度比較低,則氧化反應可在催化劑表麵進行。所以,有機廢氣處理的氧化(huà)法分為以下兩種方法:

a) 催化(huà)氧化法。現階段,催化氧化法使用的催化劑有兩種,即貴金(jīn)屬催化劑和非貴金屬催化劑。貴金屬催化劑主要包括Pt、Pd等(děng),它(tā)們以(yǐ)細顆粒形(xíng)式依(yī)附在催化劑載體上,而催化劑載(zǎi)體通常是金屬或(huò)陶瓷蜂窩,或散裝填料;非貴金屬催化劑(jì)主要是由過渡元素(sù)金屬氧化物,比如MnO2,與粘合劑經過一定比例混合,然後製成的催化劑。為有(yǒu)效(xiào)防止催化劑中毒後喪失(shī)催化活性,在處理前必須徹底清除可使催化劑中毒的物質,比如Pb、Zn和Hg等(děng)。如果有機廢氣中的催化劑毒物、遮蓋質無法清(qīng)除,則不可使用這種催化氧化法處理VOC;

b) 熱氧化法(fǎ)。熱氧化法(fǎ)當(dāng)前分為三種:熱力燃燒式、間壁(bì)式、蓄熱式。三種(zhǒng)方法的主要區別在於熱量回收方式。這三種方法均能(néng)催化法結合,降低化(huà)學反應的反應溫度。

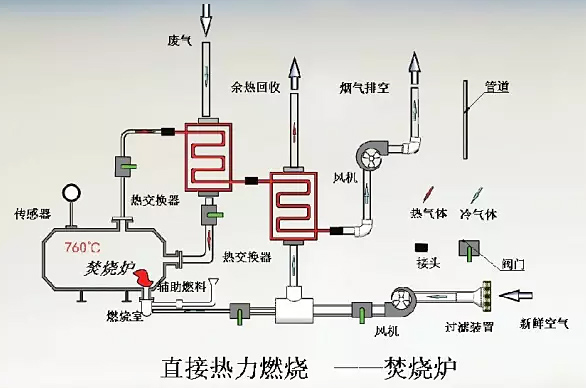

熱力(lì)燃燒式熱氧化器,一般情況下是指氣體焚(fén)燒爐。這種氣體焚燒爐由助燃劑(jì)、混合區和燃燒室三(sān)部分組(zǔ)成。其中,助燃劑,比如天然氣、石油等,是(shì)輔助(zhù)燃料,在燃燒過程中,焚燒爐內(nèi)產生的熱混合區可對VOC廢氣預熱,預(yù)熱後便可為有(yǒu)機廢氣的處(chù)理提供足夠空間、時間,最終(zhōng)實現有機廢氣的無害化處(chù)理。

在供氧充足條件下,氧化反應的反應程度——VOC去(qù)除率——主要取決於“三T條件”:反(fǎn)應溫度(Temperat)、時間(Time)、湍流混合情況(Turbulence)。這(zhè)“三T條(tiáo)件”是相互聯係的(de),在(zài)一定範圍內,一個條件的改善可使另外兩個條件降(jiàng)低。熱力燃燒(shāo)式熱氧化器的缺點在於:輔助燃料價格高,導致裝置操(cāo)作費用比較高。

直燃式廢氣處理爐(lú)

•所(suǒ)需溫度:攝氏700-800度

•對應廢氣種類:所有

•廢氣淨化效率在99.8%以上

•搭配廢氣機熱回收係統可有效降低工廠營運成本

催化式廢氣處理爐(RCO)

•所需溫度:攝氏300-400度

•根據廢氣濃度而啟動的(de)自燃性

•係統設(shè)計利用前(qián)處理劑和(hé)觸媒清潔可延長設備使用年限

•可在前端配置各種吸附材

RCO處理(lǐ)技術特別適用於熱回收率(lǜ)需求高(gāo)的場合,也適用於同(tóng)一生產線上(shàng),因產(chǎn)品(pǐn)不同,廢氣成分經常發生變化或廢氣濃度波動較(jiào)大的場合。尤其適用(yòng)於需要熱能回收的企業或烘幹(gàn)線廢氣處理,可將能源回收用於烘幹線,從而達到節約能源的目的。

優點:工藝(yì)流程簡單、設備緊湊、運行可靠;淨化效率高,一般均可達98%以上;與RTO相比燃燒溫度低;一次性投資低,運行費用低,其熱(rè)回收效率一(yī)般(bān)均可達85%以上;整個過程無廢水產生(shēng),淨化(huà)過程不產生NOX等二次汙染;RCO淨化設備可與烘房配套使用,淨(jìng)化後的氣體可(kě)直(zhí)接回用到烘房利用(yòng),達到節能減排的目的(de);

缺點:催化燃燒(shāo)裝置僅適用(yòng)含低(dī)沸點有機成分、灰分含量低的有機廢氣的處理,對含(hán)油煙等粘性物質的廢氣處理則不宜采用,催化劑宜中毒;處理有(yǒu)機廢氣濃度在20%以下。

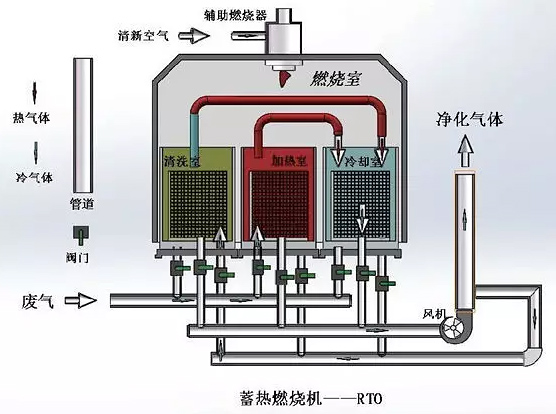

蓄熱式廢氣處理爐(RTO)

•所需(xū)溫度:攝氏(shì)800-900度

•低(dī)於500ppm的甲(jiǎ)苯濃度也可以啟動自燃性係統設計

•可實現與RCO配合使用

適用於大風量、低濃度,適用於有機廢(fèi)氣濃(nóng)度在100PPM—20000PPM之間(jiān)。其(qí)操作費用低,有機廢氣濃度在450PPM以上時,RTO裝置不需添加輔助燃料;淨化率高,兩床式RTO淨化率能達到(dào)98%以上,三床式RTO淨化率能達到99%以上,並且不產生NOX等二次汙染;全(quán)自動控製(zhì)、操(cāo)作簡單;安全性高。

優點:在處理(lǐ)大流量低濃度的有機廢氣時,運行成本非(fēi)常低。

缺點:較高的一次性(xìng)投資,燃燒溫度較高,不適合(hé)處理高濃度的有機廢氣(qì),有(yǒu)很多運動部件,需要較多的維護(hù)工作。

圖為RTO(蓄熱式熱力焚燒技(jì)術)濃縮(suō)及廢熱(rè)回收係統,可將低濃度、大風量(liàng)的VOCs廢氣濃縮為高濃度、小風量的廢氣,然後(hòu)高溫燃燒,並將儲熱體的熱量重(chóng)新回收,利用在廢氣預熱和熱轉換設備上。

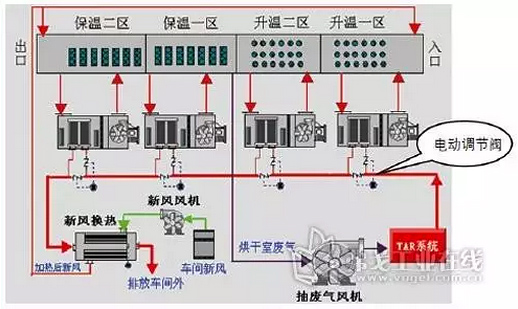

回收式(shì)熱力焚燒係統

回收式熱力焚燒係統(簡稱TNV)是利用燃氣或燃油直(zhí)接燃燒加熱含有機溶劑的廢氣,在高溫作用下,有機溶劑分子被氧化分解為CO2和水,產生的高溫煙氣通過配套的多級換熱裝置加熱生產過程需要的空氣或熱水,充分回收利用氧化分解有機廢氣時產生的熱能,降低整(zhěng)個係統(tǒng)的能耗(hào)。因此,TNV係統是生產(chǎn)過程需(xū)要大(dà)量熱(rè)量(liàng)時,處理含有機溶(róng)劑廢氣高效、理(lǐ)想的(de)處理方式,對於新建塗裝生產線,一般采用TNV回(huí)收式熱力焚燒係統。

TNV係統由三大部分(fèn)組成:廢氣預熱及焚燒係(xì)統、循(xún)環風供熱係統、新風換(huàn)熱係統(tǒng)。

廢氣焚燒集中供熱裝置的特點包括:有機廢氣在燃燒室的逗留時間為1~2s;有(yǒu)機廢氣分解(jiě)率大於99%;熱回收率可達76%;燃(rán)燒器輸出的調節比可達26∶1,最高可達40∶1。

缺(quē)點:在處理低(dī)濃度有機廢氣(qì)時,運行(háng)成本較高;管式熱交換器隻是在連續運行時,才有較長的壽命(mìng)。

在不同溫度下,有機物質的飽和度不同(tóng),冷凝回收法便是利用有機物這(zhè)一特點來發揮作用,通過降低或提高係統壓力,把處於蒸汽環境中的有機物質通過冷凝方式提取出(chū)來。冷凝提取後,有機(jī)廢(fèi)氣便可(kě)得(dé)到比較高的淨化。其缺點是操作難度比較大,在常溫下也不容易用冷卻水來完成,需要給冷凝(níng)水降溫,所以需要較(jiào)多費用。

來源:環保人