熱破壞法是(shì)指直接和輔助燃燒(shāo)有機氣體,也就是VOC,或利用合適的催化劑加快VOC的(de)化學反應,最終達到降低有機物濃度,使其不再具(jù)有危害性的一種處理方法。

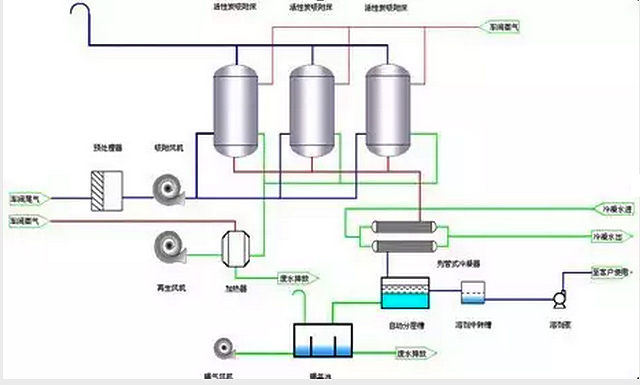

二、VOC廢氣(qì)處理技術——吸附法

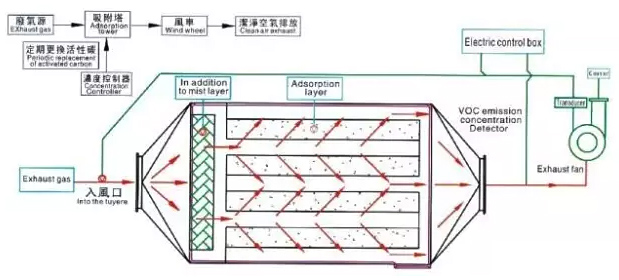

有機廢氣中的吸附法主要適用於低濃度、高通量有機廢氣。現階段,這種(zhǒng)有(yǒu)機(jī)廢氣的處理(lǐ)方法已經相當成熟,能量(liàng)消耗比較小,但(dàn)是處理效率卻非常高,而且可以徹底淨化有害有機廢(fèi)氣。實踐證明,這種處理方法值得推廣(guǎng)應用(yòng)。

但是這種方法也存(cún)在一定缺陷,它需要的設備體積比較龐大,而且工藝流程比較複雜;如果廢氣中有大量雜質,則容(róng)易導致工作人員中毒。所以,使用此方法(fǎ)處(chù)理廢氣的關鍵在於吸附劑。當前,采用吸附法處理有(yǒu)機廢氣,多使用活性炭,主要是因(yīn)為活性炭(tàn)細孔結構比較好,吸附性(xìng)比較強。

此外,經過(guò)氧化鐵或臭氧處(chù)理,活性炭的吸附性能將會更好,有機(jī)廢氣的(de)處理將會更加安全和有效。

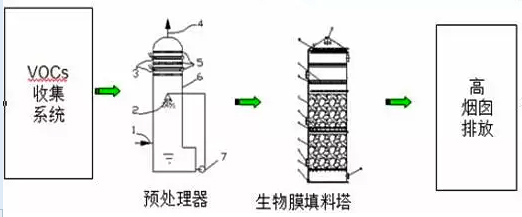

生物法淨化voc廢氣是近年發展起(qǐ)來的空氣汙(wū)染控製技術,它比傳統工藝投資少,運行費用低,操作簡(jiǎn)單,應用範圍廣,是最有望替代燃燒法和吸附淨化法的新技術。從處理的基本原理上講,采用生物處理(lǐ)方法處理有(yǒu)機(jī)廢氣,是使用微生物的生理(lǐ)過程把有(yǒu)機廢氣中的有(yǒu)害物質轉化為簡單的無(wú)機物,比如CO2、H2O和其它簡單無機物等。這是一種無害的有機廢氣處(chù)理方式。

生物淨化法實際上是利用微生物的生命(mìng)活動將廢氣中的有害物質轉變成(chéng)簡單的無機物(如二氧化碳和水)以及細胞物質等,主要工藝有生(shēng)物洗滌法,生物過濾法和生物滴濾法。

生物法處理有機廢氣是一項(xiàng)新的技術,由於反應器涉及到氣,液,固(gù)相傳質(zhì),以及生化降解過程,影響因素多而(ér)複雜,有關的理論研究及實際應用還不(bú)夠深入廣泛,許多問題需要(yào)進一步探討和研究。

一般(bān)情況下(xià),一個完整的生物處理有機廢氣過程包括3個基本步驟:a) 有機廢氣中的有機汙染物首先與水接觸(chù),在水(shuǐ)中可以迅速溶(róng)解;b) 在液膜中(zhōng)溶解的(de)有機(jī)物,在(zài)液態濃(nóng)度低的情況下,可以逐步擴散到生物膜中,進而被附著在生物膜上的微生物吸收;c) 被微生物吸收的有機廢氣,在其自身生理代謝過程中,將會被降解,最終轉化為對環境(jìng)沒有損害的化合物(wù)質。

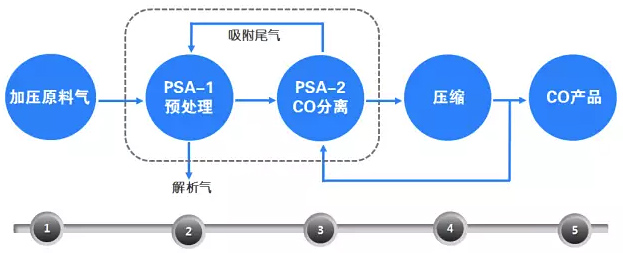

四、VOC廢氣處理技術——變壓吸附分離與淨化技術

變壓吸附分離與淨(jìng)化技(jì)術是利用氣體組分可吸附在固體材料上的特性,在有機廢氣與分離淨化裝置中,氣體的壓力會出現一定的變化,通過這(zhè)種壓力變化來處理有機廢氣。

PSA 技術(shù)主要應用的(de)是物理法,通過物理法來實現有機廢氣(qì)的淨化,使用材料主要是(shì)沸石分子篩。沸石分子篩,在吸附選擇(zé)性和吸附量兩方麵有一(yī)定優(yōu)勢。在一定溫度和壓力下,這種沸石(shí)分子篩可以吸附有機廢氣中的有機成分,然後把(bǎ)剩餘氣體輸送到下個環節中。在吸附有(yǒu)機廢氣後,通(tōng)過一定工序將其轉化,保持並(bìng)提高吸附劑的再生(shēng)能力,進而(ér)可讓(ràng)吸附劑再次投入使用(yòng),然後重複上步驟工序,循環反複,直到有機廢氣得到淨(jìng)化。

五(wǔ)、VOC廢氣處理技術——氧化法

對(duì)於有毒、有害,而且不需要回收的VOC,熱氧化法是最適合的處(chù)理技術(shù)和方法。氧化(huà)法的基本原理:VOC與O2發生氧化反應,生成CO2和H2O。

從化(huà)學反應方程式上看,該氧化反應和化學上的燃(rán)燒(shāo)過程相類似,但其由於VOC濃度比較低,在化學反應中不會產(chǎn)生肉眼可見的火焰。一般情況(kuàng)下,氧化法通過兩種方法可確保氧化反(fǎn)應(yīng)的順利進行:a) 加熱。使含有VOC的有機廢氣達到反應溫度;b) 使用(yòng)催化劑。如果溫度比較低,則氧化反應(yīng)可在(zài)催(cuī)化劑表麵進行。所以,有機廢氣處理的(de)氧化法分為以下兩(liǎng)種方法:

a) 催化氧化法(fǎ)。現階段,催(cuī)化氧化法使用的催化劑有兩種,即貴金屬催化(huà)劑和非貴金屬催化劑。貴金屬催化劑主要包括Pt、Pd等,它們以細顆粒形式依附在催化劑載體上,而催化劑載(zǎi)體通常(cháng)是(shì)金屬或陶瓷蜂窩,或散裝填料;非貴金(jīn)屬催化劑主要是由(yóu)過渡元素金屬氧化物,比如MnO2,與粘合劑(jì)經過一定比(bǐ)例混合,然後製成的催(cuī)化劑。為有效防(fáng)止催化劑中毒後(hòu)喪失(shī)催化活性,在處(chù)理前必須徹底清除(chú)可使(shǐ)催化劑中毒的物(wù)質,比如Pb、Zn和Hg等。如果有機廢氣中的(de)催化(huà)劑毒物、遮蓋質(zhì)無法清除,則不可使用(yòng)這種催化氧化(huà)法處理VOC;

b) 熱氧化(huà)法。熱氧化法當前分為三種:熱力燃(rán)燒式、間壁式、蓄熱式。三種方法的主要區(qū)別在於熱(rè)量回收方式。這三種方法均能催化法結合,降(jiàng)低化學反應的反應溫度。

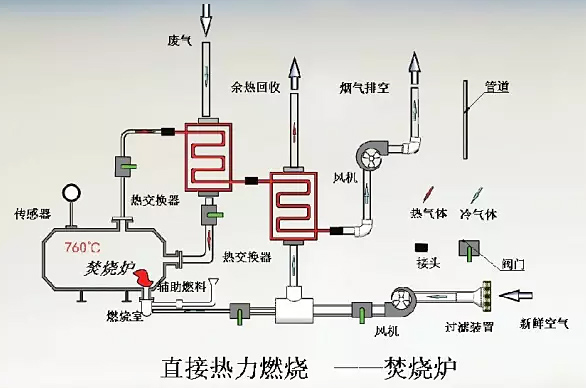

熱力燃燒式(shì)熱(rè)氧化器,一般情況下(xià)是(shì)指氣(qì)體(tǐ)焚燒爐。這種氣(qì)體焚燒爐由助燃劑、混合區和燃燒室三部分組成。其(qí)中,助燃劑,比如天然氣、石油等,是輔助燃料,在燃燒過(guò)程中,焚燒爐內產生的熱混合區可對VOC廢氣預熱,預(yù)熱後便可為有機廢氣的處理(lǐ)提供足夠空間、時間,最終(zhōng)實現有機廢氣的(de)無害化(huà)處理。

在(zài)供氧充足條件下,氧化反應的(de)反應程度——VOC去除(chú)率(lǜ)——主要(yào)取決於“三T條件”:反應溫度(Temperat)、時間(Time)、湍流(liú)混合情況(Turbulence)。這(zhè)“三T條件”是相互聯係的,在一定範(fàn)圍內,一個條件的改善可使另外兩個條件(jiàn)降低。熱力燃燒式熱氧化器的缺點(diǎn)在於(yú):輔助燃料價格高,導(dǎo)致裝(zhuāng)置操作費用比較高。

直燃式廢(fèi)氣處理爐

•所需溫度:攝氏700-800度

•對應廢氣種類:所有

•廢氣淨化效率在(zài)99.8%以上

•搭配廢氣機熱回收係統可有效降低工廠營運成本

催化式(shì)廢氣處理爐(RCO)

•所需溫度:攝氏300-400度

•根據廢氣濃(nóng)度而啟動的自燃性

•係統設計利用前處理劑和觸媒清潔可延長設備使用年限

•可在前端配置各種吸附(fù)材

RCO處理技(jì)術特別適用於熱(rè)回收(shōu)率(lǜ)需求高的場(chǎng)合,也適(shì)用於同一生產線上,因產品不同,廢氣成分(fèn)經常發生變化或廢氣濃度波動較大(dà)的場(chǎng)合。尤其適用於需要熱能回(huí)收的企業或(huò)烘幹線廢氣處理,可將能源回(huí)收用於烘幹線,從(cóng)而達到節約能源的目的。

優點(diǎn):工藝流程簡(jiǎn)單、設備緊湊、運行可靠;淨化效率高,一般均可達98%以上;與RTO相比燃燒溫度低;一次性投資低,運行費用低,其熱回收效率一般均可達85%以(yǐ)上;整個過程無(wú)廢水產生,淨化過程(chéng)不(bú)產(chǎn)生NOX等二次汙染;RCO淨化設備可與烘房配套(tào)使用,淨化後的氣體可直接回用到烘房利用,達到節能減排的目的;

缺點:催(cuī)化燃燒裝置僅適用含低沸點有機(jī)成分、灰分含(hán)量低的有機廢氣的處理(lǐ),對含油煙等(děng)粘性物質(zhì)的廢氣處理則不宜采用,催化劑(jì)宜中毒;處理有機(jī)廢(fèi)氣濃度在20%以下。

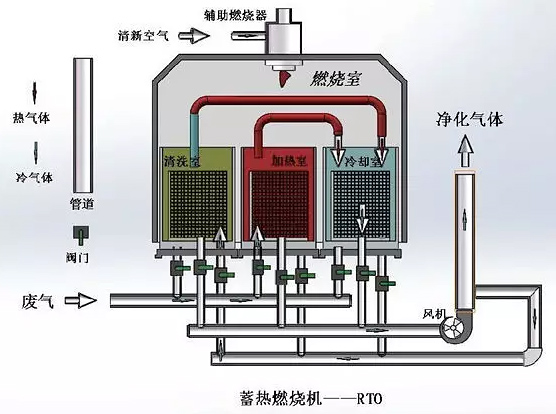

蓄熱式廢氣處理爐(RTO)

•所需溫度(dù):攝氏800-900度

•低於500ppm的甲苯濃度也可(kě)以啟動自燃性係統設計

•可實現與(yǔ)RCO配合使用

適用於大風量、低濃(nóng)度,適用於有機廢(fèi)氣濃度在(zài)100PPM—20000PPM之間。其操作費用低,有機廢氣濃度在450PPM以上時,RTO裝置不需添加輔助燃料;淨化率高,兩床式RTO淨化(huà)率能達到98%以上(shàng),三床式RTO淨化率(lǜ)能達到99%以上,並且不產生NOX等二次汙染;全(quán)自動控製、操(cāo)作簡單;安(ān)全(quán)性(xìng)高。

優點:在處理大流量低濃度的有機廢氣時,運(yùn)行成本非常低(dī)。

缺點:較高的一次性投資,燃燒溫度較高(gāo),不適合處理高濃度的有機廢氣,有很多運動部件,需要較多的維護工作。

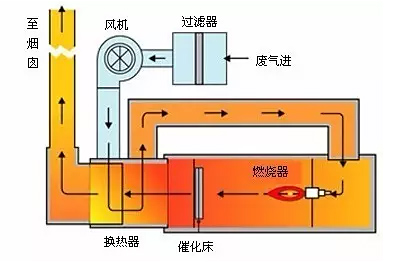

圖為RTO(蓄熱式(shì)熱力焚燒技術)濃縮及廢熱回(huí)收係統,可將低濃度、大(dà)風量的VOCs廢氣濃(nóng)縮為高濃度、小風量的廢氣(qì),然後高溫燃燒,並將儲熱體的(de)熱量重(chóng)新回收,利用在廢氣預熱和熱轉換設(shè)備上。

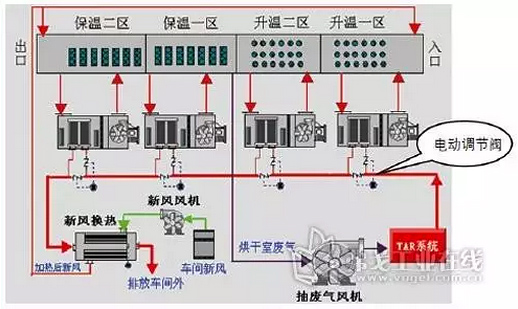

回收式熱力(lì)焚燒係(xì)統

回收式熱力焚燒係統(簡稱TNV)是利用燃氣或燃油直接燃燒加熱含有機溶劑的廢氣,在高溫作用下,有機溶劑分子被(bèi)氧化分(fèn)解為CO2和水,產生(shēng)的高溫煙氣通過配套的多(duō)級換熱裝置加熱(rè)生產過程需要的空氣或熱水,充分回收利用氧化分解(jiě)有機廢氣時產生的熱(rè)能,降低整(zhěng)個(gè)係統的能耗。因此,TNV係統是生產過程(chéng)需要大量熱量時,處理含有機(jī)溶劑廢氣高效、理想的處理方式(shì),對於新建塗裝生產線,一般(bān)采用TNV回收式熱力焚燒(shāo)係統。

TNV係統由(yóu)三大(dà)部分組成:廢氣預熱及焚燒係統、循環(huán)風供(gòng)熱係統(tǒng)、新(xīn)風(fēng)換熱係統。

廢氣焚燒集中(zhōng)供(gòng)熱裝置的特點包括:有機(jī)廢(fèi)氣(qì)在燃燒室的逗留時間為1~2s;有機廢氣分解率大(dà)於99%;熱回收率(lǜ)可(kě)達76%;燃燒器輸出的調節比可達26∶1,最高可(kě)達40∶1。

缺點:在處理低濃度有機廢氣時,運行成本較高;管式(shì)熱(rè)交(jiāo)換器隻是在(zài)連續運(yùn)行時,才(cái)有較長(zhǎng)的壽命。

在不同溫(wēn)度下,有機(jī)物質的飽(bǎo)和度不同,冷(lěng)凝回收(shōu)法便(biàn)是利用有機物這一特點來發揮作用,通過降低(dī)或提高(gāo)係統壓(yā)力,把處於(yú)蒸汽環境中的有機物質通過冷凝方式提取出來。冷凝提取後,有機廢氣便可得到(dào)比較高的淨化。其缺點是操作難度比較大,在常溫下也不容易用冷卻水來完成,需要給冷凝水降溫,所以需要較多費用。

來源:環保人